PDF(10201 KB)

PDF(10201 KB)

PDF(10201 KB)

PDF(10201 KB)

PDF(10201 KB)

PDF(10201 KB)

AlCrNiFeTi高熵合金涂层的电火花沉积制备与摩擦磨损性能

({{custom_author.role_cn}}), {{javascript:window.custom_author_cn_index++;}}

({{custom_author.role_cn}}), {{javascript:window.custom_author_cn_index++;}}Preparation and frictional wear property of AlCrNiFeTi high-entropy alloy coatings by electric spark deposition

({{custom_author.role_en}}), {{javascript:window.custom_author_en_index++;}}

({{custom_author.role_en}}), {{javascript:window.custom_author_en_index++;}}采用真空电弧熔炼法制备直径为7 mm AlCrNiFeTi高熵合金(high-entropy alloy, HEA)作为电极, 使用电火花沉积技术在304不锈钢表面成功制备了AlCrNiFeTi高熵合金涂层。通过XRD、OM、EDS、SEM、显微硬度计、摩擦磨损试验机对涂层的微观组织结构和摩擦磨损性能进行研究。结果表明, AlCrNiFeTi电极与涂层均以BCC1和BCC2简单固溶体为主, 电极微观组织结构呈典型的树枝晶。涂层由沉积点堆叠铺展形成, 表面均匀致密呈橘皮状、凸凹不平, 为喷溅花样展开, 涂层截面结构无宏观缺陷, 厚度约为59.67 μm。AlCrNiFeTi涂层最大显微硬度为587.3HV0.2, 比基材的硬度提高了约2.45倍。随着载荷的增大, 涂层的磨损机制由氧化磨损和轻微磨粒磨损转变为磨粒磨损和黏着磨损。当摩擦载荷为5 N时, 磨损率为1.213×10-3 mm3/(N·m), 摩擦因数仅为0.446, 涂层的磨损率较基材的磨损率减小了约28.3%。

AlCrNiFeTi high-entropy alloy (HEA) with a diameter of 7 mm was prepared as electrode by vacuum arc melting method, and AlCrNiFeTi high-entropy alloy coating was successfully prepared on the surface of 304 stainless steel by using electric spark deposition technology. The microstructure and friction and wear properties of the coatings were studied by XRD, OM, EDS, SEM, microhardness tester and friction and wear tester. The results show that both the AlCrNiFeTi electrode and the coating are dominated by BCC1 and BCC2 simple solid solutions, and the microstructure of the electrode is typical of dendrites. The coating is formed by stacking and spreading of deposition points, and the surface is uniform and dense as orange peel, convex and concave, unfolding for sputtering pattern, and there is no macroscopic defects in the coating cross-section structure, and the thickness is about 59.67 μm.The maximal microhardness of AlCrNiFeTi coating is 587.3HV0.2, which is about 2.45 times higher than that of the base material. As the load increases, the wear mechanism of the coating changes from oxidized wear and slight abrasive wear to abrasive and adhesive wear. When the friction load is 5 N, the wear rate is 1.213×10-3 mm3/(N·m), and the friction coefficient is only 0.446. The wear rate of the coating decreases by about 28.3% compared with that of the substrate.

电火花沉积 / 高熵合金 / AlCrNiFeTi涂层 / 304不锈钢 / 组织 / 摩擦磨损 {{custom_keyword}} /

electro-spark deposition / high-entropy alloy / AlCrNiFeTi coating / 304 stainless steel / microstructure / friction and wear {{custom_keyword}} /

表 1 AlCrNiFeTi高熵合金的名义化学成分(质量分数/%)Table 1 Nominal chemical compositions of high-entropy alloys (mass fraction/%) |

| Cr | Ni | Fe | Ti | Al |

| 0.52 | 0.59 | 0.56 | 0.48 | Bal |

表 2 电火花沉积优化工艺参数Table 2 Optimized parameters of ESD processing |

| Deposition voltage/V | Deposited capacitor/μF | Deposition frequency/Hz | Electrode speed/(r·min-1) | Protection media | Gas flow/(L·min-1) |

| 160 | 240 | 5000 | 2600 | Ar | 10 |

(1)

(1)表 3 AlCrNiFeTi合金中各区域的元素含量分布(原子分数/%)Table 3 Distribution of elemental content in each region of AlCrNiFeTi(atom fraction/%) |

| Area | Al | Cr | Ni | Fe | Ti |

| DR | 27.2 | 6.56 | 33.7 | 13.1 | 19.44 |

| ID | 14.5 | 31.3 | 15.3 | 23.4 | 15.5 |

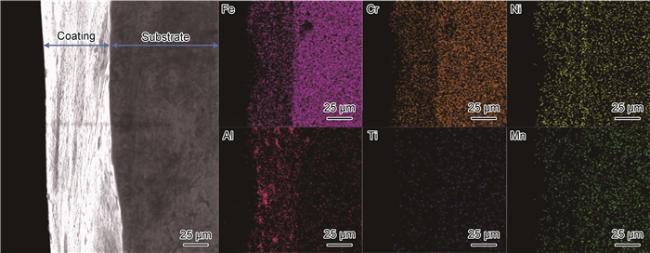

图 4 AlCrNiFeTi涂层SEM截面形貌与EDS面扫描Fig.4 SEM cross-sectional morphology and EDS surface scan of AlCrNiFeTi coating |

表 4 304基材与AlCrNiFeTi涂层试样的磨损数据Table 4 Wear data of 304 substrate and AlCrNiFeTi coated specimens |

| Specimen | Load/N | Wear volume/10-2 mm3 | Wear rate/(10-3 mm3·N-1·m-1) |

| 304 substrate | 2 | 4.8235 | 3.349 |

| 5 | 6.0875 | 1.691 | |

| AlCrNiFeTi coating | 2 | 3.3527 | 2.377 |

| 5 | 4.3681 | 1.213 |

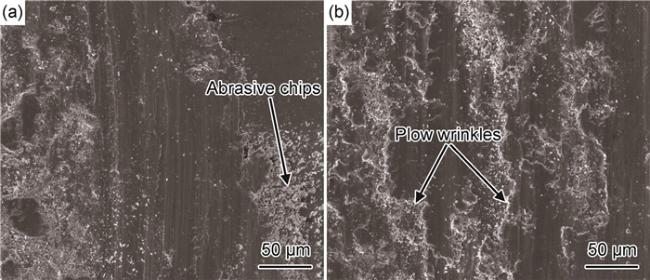

图 13 2 N载荷下涂层磨损后的高倍SEM磨痕形貌(a)磨屑;(b)犁沟 Fig.13 High magnification abrasion SEM images of the coating after wear under 2 N load (a) abrasive chips; (b) plow wrinkle |

| 1 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 2 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 3 |

田浩亮, 张晓敏, 金国, 等. 电火花沉积高熵合金涂层的研究现状与展望[J]. 材料导报, 2021, 35 342- 346.

增刊1

Suppl 1

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 4 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 5 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 6 |

武俊霞, 李培友, 董洪峰, 等. 难熔高熵合金成分设计微观组织及性能研究进展[J]. 航空材料学报, 2022, 42(6): 33- 47.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 7 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 8 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 9 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 10 |

姜明明, 孙树峰, 王津, 等. 激光熔覆制备高熵合金涂层耐磨性研究进展[J]. 材料工程, 2022, 50(3): 18- 32.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 11 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 12 |

赵小凤, 崔洪芝, 姜迪, 等. 激光熔覆(CrFeNiAl)100-xMox高熵合金涂层的组织及耐磨耐蚀性能[J]. 复合材料学报, 2023, 40(11): 6311- 6323.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 13 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 14 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 15 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 16 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 17 |

王彦芳, 闫晗, 李娟, 等. 电火花沉积FeCoCrNiCu高熵合金涂层的组织结构与耐蚀性[J]. 表面技术, 2019, 48(6): 144- 149.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 18 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 19 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 20 |

吴昊, 陈刚, 唐啸天, 等. Cu含量对CoCrFeNiMnAlCux高熵合金微观组织及性能的影响[J]. 有色金属工程, 2022, 12(7): 1- 10.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 21 |

朱程. 电火花沉积制备AlCrNiFeTi高熵合金涂层摩擦磨损性能研究[D]. 兰州: 兰州理工大学, 2023.

ZHU C. Study on the friction and wear properties of AlCrNiFeTi high entropy alloy coatings prepared by electrospark deposition[D]. Lanzhou: Lanzhou University of Technology, 2023.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 22 |

杨尚京, 王伟丽, 魏炳波. 深过冷液态Al-Ni合金中枝晶与共晶生长机理[J]. 物理学报, 2015, 64(5): 341- 350.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 23 |

郑辉庭. CoCrFeNi系高熵合金定向凝固组织演变及力学性能[D]. 哈尔滨: 哈尔滨工业大学, 2020.

ZHENG H T. Microstructure evolution and mechanical properties of CoCrFeNi-based high entropy alloy prepared by directional solidification[D]. Harbin: Harbin Institute of Technology, 2020.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 24 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 25 |

刘思思, 杨正航, 武云文, 等. 超音速火焰喷涂Ni-CeO2复合涂层的数值模拟及耐磨耐腐蚀性能[J]. 中国表面工程, 2023, 36(3): 180- 192.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 26 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 27 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 28 |

王建升, 孟惠民, 樊自栓, 等. 铸钢轧辊电火花沉积YG8涂层的组织结构和性能[J]. 北京科技大学学报, 2009, 31(9): 1152- 1156.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 29 |

周永权, 谭业发, 徐婷, 等. 钴基合金Stelite3电火花强化层摩擦学性能研究[J]. 金属热处理, 2011, 36(2): 51- 55.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 30 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 31 |

郭策安, 赵宗科, 赵爽, 等. 电火花沉积AlCoCrFeNi高熵合金涂层的高速摩擦磨损性能[J]. 材料导报, 2019, 33(9): 1462- 1465.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 32 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 33 |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| 34 |

朱正兴, 刘秀波, 刘一帆, 等. 激光熔覆FeCoCrNi系高熵合金涂层的组织及高温摩擦学性能[J]. 材料工程, 2023, 51(3): 78- 88.

{{custom_citation.content}}

{{custom_citation.annotation}}

|

| {{custom_ref.label}} |

{{custom_citation.content}}

{{custom_citation.annotation}}

|

PDF(10201 KB)

PDF(10201 KB)

表 1 AlCrNiFeTi高熵合金的名义化学成分(质量分数/%)

表 1 AlCrNiFeTi高熵合金的名义化学成分(质量分数/%) 表 2 电火花沉积优化工艺参数

表 2 电火花沉积优化工艺参数 图 1 AlCrNiFeTi电极的XRD图谱(a)与BSEM图(b)

图 1 AlCrNiFeTi电极的XRD图谱(a)与BSEM图(b) 表 3 AlCrNiFeTi合金中各区域的元素含量分布(原子分数/%)

表 3 AlCrNiFeTi合金中各区域的元素含量分布(原子分数/%) 图 2 电火花沉积AlCrNiFeTi涂层表面微观形貌

图 2 电火花沉积AlCrNiFeTi涂层表面微观形貌 图 3 AlCrNiFeTi涂层XRD图谱

图 3 AlCrNiFeTi涂层XRD图谱 图 4 AlCrNiFeTi涂层SEM截面形貌与EDS面扫描

图 4 AlCrNiFeTi涂层SEM截面形貌与EDS面扫描 图 5 AlCrNiFeTi涂层试样划痕测试曲线

图 5 AlCrNiFeTi涂层试样划痕测试曲线 图 6 AlCrNiFeTi涂层SEM截面形貌(a)与EDS线扫描能谱图(b)

图 6 AlCrNiFeTi涂层SEM截面形貌(a)与EDS线扫描能谱图(b) 图 7 AlCrNiFeTi涂层截面显微硬度分布图

图 7 AlCrNiFeTi涂层截面显微硬度分布图 图 8 304基材和AlCrNiFeTi涂层在不同载荷下的摩擦性能测试

图 8 304基材和AlCrNiFeTi涂层在不同载荷下的摩擦性能测试 表 4 304基材与AlCrNiFeTi涂层试样的磨损数据

表 4 304基材与AlCrNiFeTi涂层试样的磨损数据 图 9 304基材(a)和AlCrNiFeTi涂层(b)在2 N(1)和5 N(2)载荷下的磨痕三维图

图 9 304基材(a)和AlCrNiFeTi涂层(b)在2 N(1)和5 N(2)载荷下的磨痕三维图 图 10 AlCrNiFeTi涂层试样在2 N(a)和5 N(b)法向载荷下的低倍SEM磨痕形貌

图 10 AlCrNiFeTi涂层试样在2 N(a)和5 N(b)法向载荷下的低倍SEM磨痕形貌 图 11 2 N载荷下磨痕面扫描图

图 11 2 N载荷下磨痕面扫描图 图 12 5 N载荷下磨痕面扫描图

图 12 5 N载荷下磨痕面扫描图 图 13 2 N载荷下涂层磨损后的高倍SEM磨痕形貌

图 13 2 N载荷下涂层磨损后的高倍SEM磨痕形貌 图 14 5 N载荷下涂层磨损后的高倍SEM磨痕形貌

图 14 5 N载荷下涂层磨损后的高倍SEM磨痕形貌/

| 〈 |

|

〉 |